Современные темпы развития технологий водоподготовки далеко не всегда соответствуют развитию технологий очистки промывных вод скорых фильтров и утилизации концентратов, образующихся в процессах мембранного разделения. Применение устаревших технологий и оборудования часто создает помехи строительству и модернизации станций водоподготовки. Например, необходимость встраивания дополнительного водоочистного оборудования непосредственно на производственных площадях станций водоподготовки заставляет решать вопросы размещения, монтажа и эксплуатации. Поэтому от выбранной технологии зависит не только качество обработанной воды, но и габариты станций, затраты на монтаж и эксплуатацию оборудования, плата за водоотведение.

В природной воде, особенно в воде подземных источников, в больших количествах в растворенном виде содержится железо и часто, марганец. Нормы их содержания в питьевой воде составляют по СанПиН 2.1.4.1074-01 0,3 мг/л для железа и 0,1 мг/л для марганца. Требования многих производств значительно жестче [1].

Концентрация железа в подземных грунтовых водах находится в пределах от 0,5 до 50 мг/л. В центральном российском регионе, включая Подмосковье, эта величина изменяется в диапазоне 0,3–10 мг/л, наиболее часто - 3-5 мг/л, в зависимости от географического местоположения и глубины источника [2].

Основными метода обезжелезивания, применяемыми сегодня на станциях водоподготовки являются:

• аэрация;

• контактная коагуляция и осветление;

• фильтрация с применением каталитических загрузок;

• ультрафильтрация.

Фильтрование с применением каталитических загрузок - наиболее распространенный метод удаления железа и марганца, применяемый в высокопроизводительных компактных системах. Это обусловлено как коммерческими аспектами, так и высокой технологичностью процессов. Каталитические наполнители - природные материалы, содержащие диоксид марганца или загрузки, в которые диоксид марганца введен при соответствующей обработке: дробленый пиролюзит, МЖФ, Manganese Green Sand (MGS), Birm, МТМ [2].

В процессе работы систем обезжелезивания образуются как промывные воды при обратной промывке фильтров, так и концентраты после микро- и/или ультрафильтрации с высоким содержание железа. Согласно СНиП 2.04.02-84* продолжительность работы фильтров между промывками при нормальном режиме составляет не менее 8-12 ч, а при форсированном режиме - не менее 6 ч. Промывные воды с высоким содержанием железа не допускаются к сбросу в системы канализации и/или водные объекты, и, соответственно, требуют утилизации.

Электрохимические методы находят широкое применение, когда традиционные способы механической, биологической и физико-химической обработки воды оказываются недостаточно эффективными или не могут использоваться, например, из-за дефицита производственных площадей, сложности доставки и использования реагентов или по другим причинам [2].

Наиболее прогрессивным электрохимическим методом очистки воды на сегодняшний день является электрофлотация. Электрофлотационное оборудование является достаточно компактным, высокопроизводительным, значительно упрощает технологические схемы очистки воды, процессы управления и эксплуатации сравнительно просто автоматизируются. При этом значительно снижается количество и влажность образующегося осадка (флотоконцентрата) [3]. В сравнении с другими типами осадков и шламов, флотоконцентрат влажностью 94-96% значительно легче обезвоживаются на фильтр прессах.

Электрофлотационным методом можно корректировать физико-химические свойства обрабатываемой воды, он обладает высоким бактерицидным эффектом и, кроме того, исключает вторичное загрязнение воды анионными и катионными остатками, характерными для реагентных и электрокоагуляционных методов.

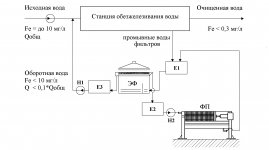

Технологическая схема утилизации промывных вод систем обезжелезивания с применением комбинирования электрофлотации и обезвоживания флотоконцентрата на фильтр-прессе представлена на Рис.1.

Рис.1. Технологическая схема утилизации промывных вод систем обезжелезивания: Е – накопительные емкости и усреднители; Н – насосы; ЭФ – электрофлотационный модуль (электрофлотатор); ФП – фильтр-пресс; Q – расход воды.

В соответствии со схемой промывные воды от установок обезжелезивания, например, скорых фильтров и/или концентрат после ультрафильтрации с pH=6,8-8 и суммарной концентрацией 100-300 мг/л Fe(ОН)3 и Al(ОН)3 (при использовании коагулянта – сульфата или полиоксихлорида алюминия) поступают в накопительную емкость Е1, где производится их количественное усреднение и гомогенизация состава. Из Е1 промывные воды поступают в электрофлотатор ЭФ. Для организации самотека Е1 устанавливается выше уровня ЭФ. В ЭФ происходит выделение микропузырьков электролитических газов дисперсностью 10-70 мкм. Микропузырьки захватывают хлопья дисперсной фазы Fe(ОН)3 и Al(ОН)3 и выносят их на поверхность воды, где последние накапливаются в пенном слое флотоконцентрата. Флотоконцентрат периодически удаляется автоматическим пеносборным устройством в емкость Е2. Остаточное содержание ионов железа и алюминия в очищенной воде после электрофлотации составляет 2-10 мг/л.

Флотоконцентрат из Е2 подается насосом Н2 на фильтр-пресс ФП для обезвоживания до 70%. Обезвоженный флотоконцентрат может быть использован как для приготовления различных коагулянтов, так и в качестве вторичного сырья.

Железосодержащие шламы могут быть использованы как добавки к сырью для производства цементного клинкера. Включение в сырьевые смеси для производства цементного клинкера небольших количеств этих добавок по существу почти не изменяет применяемые на цементных предприятиях технологии обжига и не влияет на качество производимого клинкера. Также, железосодержащие шламы можно использовать в составе ингредиентов различного функционального назначения: наполнителей, промоторов адгезии резины к металлам, активаторов вулканизации [3].

Очищенная вода из ЭФ самотеком поступает в промежуточную емкость Е3, откуда насосом Н1 подается в питательный трубопровод станции обезжелезивания воды, образуя, таким образом, замкнутый контур.

Данное техническое решение позволяет:

• Сократить водозабор и соответствующую плату на 5-10%;

• Создать замкнутый контур с отсутствием жидких отходов и платы за их сброс в водные объекты;

• Сократить количество твердых отходов и направить их на утилизацию;

• Сократить потребность в производственных площадях;

• Сократить эксплуатационные затраты на химические реагенты и сменные элементы (срок службы нерастворимых электродов электрофлотатора – не менее 5 лет, полипропиленовой фильтровальной ткани фильтр пресса – не менее 1 года);

• Наращивать производительность системы утилизации промывных вод за счет модульности исполнения оборудования, без замены существующего оборудования.

Литература

1. Рябчиков Б.Е., Современные методы подготовки воды для промышленного и бытового использования. - М., ДеЛи принт, 2004. - 328 с.

2. Водоподготовка: Справочник. /Под ред. д.т.н., действительного члена Академии промышленной экологии С.Е. Беликова. М.: Аква-Терм, 2007. – 240 с.

3. Колесников В.А., Меньшутина Н. В. Анализ, проектирование технологий и оборудования для очистки сточных вод. - М., ДеЛи принт, 2005. - 266 с.

4. Систер В.Г., Клушин В.Н., Родионов А.И., Переработка и обезвреживание осадков и шламов. - М.: Дрофа, 2008. - 248 с.

В природной воде, особенно в воде подземных источников, в больших количествах в растворенном виде содержится железо и часто, марганец. Нормы их содержания в питьевой воде составляют по СанПиН 2.1.4.1074-01 0,3 мг/л для железа и 0,1 мг/л для марганца. Требования многих производств значительно жестче [1].

Концентрация железа в подземных грунтовых водах находится в пределах от 0,5 до 50 мг/л. В центральном российском регионе, включая Подмосковье, эта величина изменяется в диапазоне 0,3–10 мг/л, наиболее часто - 3-5 мг/л, в зависимости от географического местоположения и глубины источника [2].

Основными метода обезжелезивания, применяемыми сегодня на станциях водоподготовки являются:

• аэрация;

• контактная коагуляция и осветление;

• фильтрация с применением каталитических загрузок;

• ультрафильтрация.

Фильтрование с применением каталитических загрузок - наиболее распространенный метод удаления железа и марганца, применяемый в высокопроизводительных компактных системах. Это обусловлено как коммерческими аспектами, так и высокой технологичностью процессов. Каталитические наполнители - природные материалы, содержащие диоксид марганца или загрузки, в которые диоксид марганца введен при соответствующей обработке: дробленый пиролюзит, МЖФ, Manganese Green Sand (MGS), Birm, МТМ [2].

В процессе работы систем обезжелезивания образуются как промывные воды при обратной промывке фильтров, так и концентраты после микро- и/или ультрафильтрации с высоким содержание железа. Согласно СНиП 2.04.02-84* продолжительность работы фильтров между промывками при нормальном режиме составляет не менее 8-12 ч, а при форсированном режиме - не менее 6 ч. Промывные воды с высоким содержанием железа не допускаются к сбросу в системы канализации и/или водные объекты, и, соответственно, требуют утилизации.

Электрохимические методы находят широкое применение, когда традиционные способы механической, биологической и физико-химической обработки воды оказываются недостаточно эффективными или не могут использоваться, например, из-за дефицита производственных площадей, сложности доставки и использования реагентов или по другим причинам [2].

Наиболее прогрессивным электрохимическим методом очистки воды на сегодняшний день является электрофлотация. Электрофлотационное оборудование является достаточно компактным, высокопроизводительным, значительно упрощает технологические схемы очистки воды, процессы управления и эксплуатации сравнительно просто автоматизируются. При этом значительно снижается количество и влажность образующегося осадка (флотоконцентрата) [3]. В сравнении с другими типами осадков и шламов, флотоконцентрат влажностью 94-96% значительно легче обезвоживаются на фильтр прессах.

Электрофлотационным методом можно корректировать физико-химические свойства обрабатываемой воды, он обладает высоким бактерицидным эффектом и, кроме того, исключает вторичное загрязнение воды анионными и катионными остатками, характерными для реагентных и электрокоагуляционных методов.

Технологическая схема утилизации промывных вод систем обезжелезивания с применением комбинирования электрофлотации и обезвоживания флотоконцентрата на фильтр-прессе представлена на Рис.1.

Рис.1. Технологическая схема утилизации промывных вод систем обезжелезивания: Е – накопительные емкости и усреднители; Н – насосы; ЭФ – электрофлотационный модуль (электрофлотатор); ФП – фильтр-пресс; Q – расход воды.

В соответствии со схемой промывные воды от установок обезжелезивания, например, скорых фильтров и/или концентрат после ультрафильтрации с pH=6,8-8 и суммарной концентрацией 100-300 мг/л Fe(ОН)3 и Al(ОН)3 (при использовании коагулянта – сульфата или полиоксихлорида алюминия) поступают в накопительную емкость Е1, где производится их количественное усреднение и гомогенизация состава. Из Е1 промывные воды поступают в электрофлотатор ЭФ. Для организации самотека Е1 устанавливается выше уровня ЭФ. В ЭФ происходит выделение микропузырьков электролитических газов дисперсностью 10-70 мкм. Микропузырьки захватывают хлопья дисперсной фазы Fe(ОН)3 и Al(ОН)3 и выносят их на поверхность воды, где последние накапливаются в пенном слое флотоконцентрата. Флотоконцентрат периодически удаляется автоматическим пеносборным устройством в емкость Е2. Остаточное содержание ионов железа и алюминия в очищенной воде после электрофлотации составляет 2-10 мг/л.

Флотоконцентрат из Е2 подается насосом Н2 на фильтр-пресс ФП для обезвоживания до 70%. Обезвоженный флотоконцентрат может быть использован как для приготовления различных коагулянтов, так и в качестве вторичного сырья.

Железосодержащие шламы могут быть использованы как добавки к сырью для производства цементного клинкера. Включение в сырьевые смеси для производства цементного клинкера небольших количеств этих добавок по существу почти не изменяет применяемые на цементных предприятиях технологии обжига и не влияет на качество производимого клинкера. Также, железосодержащие шламы можно использовать в составе ингредиентов различного функционального назначения: наполнителей, промоторов адгезии резины к металлам, активаторов вулканизации [3].

Очищенная вода из ЭФ самотеком поступает в промежуточную емкость Е3, откуда насосом Н1 подается в питательный трубопровод станции обезжелезивания воды, образуя, таким образом, замкнутый контур.

Данное техническое решение позволяет:

• Сократить водозабор и соответствующую плату на 5-10%;

• Создать замкнутый контур с отсутствием жидких отходов и платы за их сброс в водные объекты;

• Сократить количество твердых отходов и направить их на утилизацию;

• Сократить потребность в производственных площадях;

• Сократить эксплуатационные затраты на химические реагенты и сменные элементы (срок службы нерастворимых электродов электрофлотатора – не менее 5 лет, полипропиленовой фильтровальной ткани фильтр пресса – не менее 1 года);

• Наращивать производительность системы утилизации промывных вод за счет модульности исполнения оборудования, без замены существующего оборудования.

Литература

1. Рябчиков Б.Е., Современные методы подготовки воды для промышленного и бытового использования. - М., ДеЛи принт, 2004. - 328 с.

2. Водоподготовка: Справочник. /Под ред. д.т.н., действительного члена Академии промышленной экологии С.Е. Беликова. М.: Аква-Терм, 2007. – 240 с.

3. Колесников В.А., Меньшутина Н. В. Анализ, проектирование технологий и оборудования для очистки сточных вод. - М., ДеЛи принт, 2005. - 266 с.

4. Систер В.Г., Клушин В.Н., Родионов А.И., Переработка и обезвреживание осадков и шламов. - М.: Дрофа, 2008. - 248 с.